碳化硅(SiC)MOSFET 的使用促使了多個應(yīng)用的高效率電力輸送,比如電動車快速充電、電源、可再生能源以及電網(wǎng)基礎(chǔ)設(shè)施。雖然它們的表現(xiàn)比傳統(tǒng)的硅(Si)MOSFET 和 IGBT 更為出色,但驅(qū)動方式卻不盡相同,必須要在設(shè)計過程中進行縝密的思考。以下是一些 SiC 柵極驅(qū)動器的一些示例要求:

驅(qū)動供電電壓包含開通的正壓和關(guān)斷的負(fù)壓

共模瞬態(tài)抗擾度(CMTI)大于 100 kV/µs

最大工作絕緣電壓可達(dá) 1700 V

驅(qū)動能力可達(dá) 10 A

傳輸延遲時間和頻道不匹配時間小于 10 ns

主動米勒鉗位

快速短路保護(SCP)(小于 1.8 µs)

對于 SiC MOSFET 的一般驅(qū)動考慮

鑒于這些要求,需要考慮幾個柵極驅(qū)動器技術(shù)。磁耦合驅(qū)動器是一個相對成熟的技術(shù),但是在磁場應(yīng)用中也會成為一個令人關(guān)切的問題。電容耦合驅(qū)動器具備來自高電壓應(yīng)力和改進后對外部磁場抗擾度的出色保護,同時以最低的延遲提供非常迅捷的開關(guān)。但是,這項技術(shù)仍然容易受高電場應(yīng)用問題的影響。作為更為傳統(tǒng)的絕緣方式、光耦合非常有效并可提供出色的瞬變和噪音保護,但是由于曝光增加和 LED 特性,隨著時間推進會逐漸減弱。

隨著系統(tǒng)功率和頻率增加,柵極驅(qū)動功率要求也會提高。設(shè)計人員應(yīng)確保驅(qū)動器具備足夠的驅(qū)動能力保證 MOSFET 完全導(dǎo)通。保持柵極驅(qū)動器內(nèi)部 FET RDS(on) 處于低位以及更高的電流輸送和更快的開關(guān)速度,但是總驅(qū)動平均功率要求取決于開關(guān)頻率、總柵極電荷(以及任何其置于柵極上的電容)、柵極電壓擺動以及并聯(lián) SiC MOSFET 的數(shù)量或 P =(Freq x Qg x Vgs(total) x N)。其中 P 是平均功率,F(xiàn)req 是開關(guān)頻率,Qg 是總柵極電荷,Vgs(total) 是總柵極電壓擺動,N 是并聯(lián)數(shù)量。

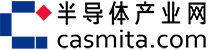

開關(guān)時往往存在振蕩和過沖,正如圖 1 當(dāng)中所示的那樣,所以需要特別關(guān)注器件的最大 VGS 額定值。對于開通/關(guān)斷時的驅(qū)動電源電壓選擇,推薦(15 V, - 3 V)以確保安全運行和長期可靠性。驅(qū)動電壓可以接受 ± 5% 的公差。對于帶有相對緊湊反饋控制的或帶有線性穩(wěn)壓的輔助電源,± 5% 甚至 ± 2% 的公差是可以實現(xiàn)的。

▲ 圖 1:開關(guān)時顯示典型柵極驅(qū)動器電壓特點圖

SiC MOSFET 比 Si MOSFET 開關(guān)速度更快,所以 SiC 柵極驅(qū)動器的設(shè)計要求能夠承受更高 dV/dt 是非常關(guān)鍵的,因為這會對 MOSFET 造成振蕩和損壞。在硬開關(guān)應(yīng)用中,SiC MOSFET 能夠產(chǎn)生超過 150 V / ns 的 dV/dt,所以推薦使用帶有高 CMTI 額定值的驅(qū)動器。

一些 PCB 布局建議及技巧

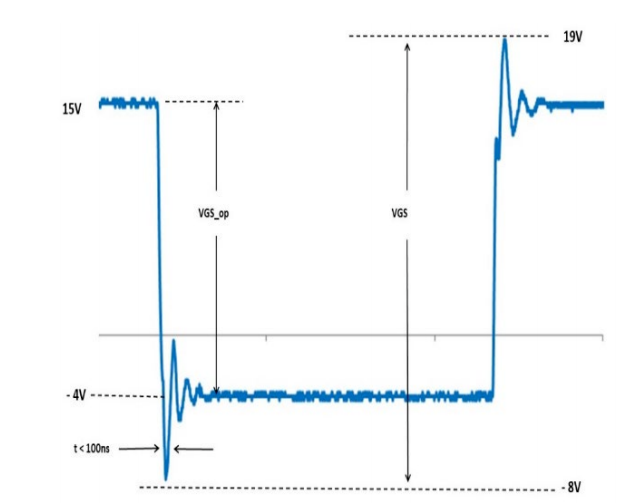

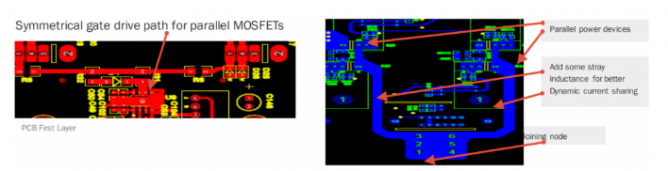

對稱的 PCB 布局對于并聯(lián)應(yīng)用時降低驅(qū)動環(huán)路內(nèi)的環(huán)流而言非常關(guān)鍵。另外,保證驅(qū)動回路和功率回路分開可防止串?dāng)_,而增加抑制效應(yīng)(如柵極電阻器和鐵氧體磁珠)可以減小柵極振蕩。置于 MOSFET 柵極和源極之間的小型電容(100 pF 到 1 nF)可為高頻噪聲電流提供低阻抗路徑(見圖 2)。

▲ 圖 2:SiC MOSFET 抑制噪音和柵極震蕩演示

以下是需要考慮的一些附加布局相關(guān)的事項:

保證柵極驅(qū)動回路和功率環(huán)路分開,盡量不要有任何交疊。

由于 SiC 系統(tǒng)中的高 di/dt 和 dV/dt,寄生電感和電容能夠?qū)π阅芎烷_關(guān)行為產(chǎn)生巨大影響。對降低寄生效應(yīng)的一些建議:

當(dāng)選用插件封裝 MOSFET 時盡量使用最短的引腳長度;

減小驅(qū)動芯片到 MOSFET 的距離;

在母線和功率地之間放置低阻抗的薄膜電容或者瓷片電容;

對于直流總線,使用較大的鋪銅面積;

避免開關(guān)節(jié)點和母線以及其他敏感信號的交疊;

讓高頻率磁性材料遠(yuǎn)離敏感信號;

讓功率環(huán)路和柵極驅(qū)動器信號分開。

開關(guān)節(jié)點上的電容會增加損耗。

總線環(huán)路中的電感增加關(guān)閉時的電壓過沖。

柵極回路中的電感和電容降低開關(guān)速度和驅(qū)動電壓的控制。

并聯(lián)應(yīng)用電感或電容的不同會導(dǎo)致不平衡。

并聯(lián) MOSFET 可提升設(shè)計的功率

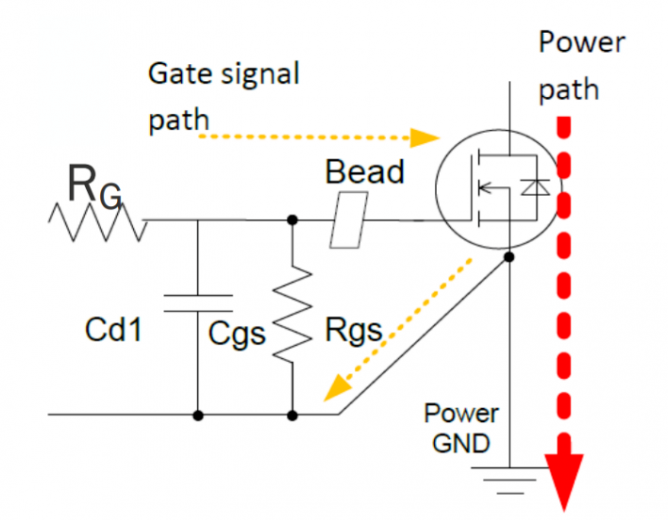

并聯(lián) MOSFET 促使大功率設(shè)計成為現(xiàn)實(比如交錯并聯(lián)升壓轉(zhuǎn)換器)。當(dāng)用一個驅(qū)動器驅(qū)動并聯(lián) MOSFET 時,它們的柵極不應(yīng)直接連在一起,而是將外置的驅(qū)動電阻單獨應(yīng)用到每個 SiC MOSFET 的柵極。雜散電感(范圍介于 1 到 15 nH 之間)也可產(chǎn)生不平衡的震蕩電壓,但是增加?xùn)艠O電阻和增加鐵氧體磁珠可以增加抑制效應(yīng),以幫助降低震蕩和開關(guān)損耗。并且在每個 SiC MOSFET 的驅(qū)動回路的 Kelvin source 添加一個 1 ? 電阻器可以大幅降低任何可能流動的高峰值電流,以及作為到 VGS 的自動反饋(見圖 3)。

▲ 圖 3:通過增加的柵極和源極電阻器來驅(qū)動并聯(lián) SiC MOSFET

當(dāng)使用模塊時,一些相同規(guī)則仍舊適用。當(dāng)對模塊進行并聯(lián)時,設(shè)計人員可在分享的柵極驅(qū)動器和單獨的柵極驅(qū)動器之間進行選擇。分享柵極驅(qū)動器有助于消除不同驅(qū)動器之間的不匹配問題,但是很難對柵極驅(qū)動器進行對稱布局,特別是對超過兩個并聯(lián)模塊而言。

圖 4 顯示的是布局并聯(lián) MOSFET 驅(qū)動器板的一些布局示例。

▲ 圖 4:并聯(lián) MOSFET 設(shè)計的 PCB 布局示例

負(fù)驅(qū)動電壓保證更安全的運行并改善抗干擾度

通常情況下,MOSFET 在 0 V 時完全關(guān)閉。增加負(fù)柵極偏壓會改善抗干擾度并避免在橋式電路應(yīng)用中出現(xiàn)誤開通,但是對于單端型功率轉(zhuǎn)換器,比如反激式、升壓或降壓轉(zhuǎn)換器,可以接受使用 0 V 關(guān)斷電壓。當(dāng)使用圖騰柱拓?fù)鋾r,高 dV/dt 和 di/dt 通常會導(dǎo)致串?dāng)_并能在柵極生成振蕩的電壓尖峰,因此負(fù)電壓關(guān)斷(比如 - 4 V)能防止誤開通,同時保證最大允許負(fù)壓 - 8 V 有足夠的余量。如果 PCB 布局已得到優(yōu)化,只要沒有誤開通,負(fù)柵極偏壓可以接近 - 3 V 或 - 2 V(依次降低該偏壓可以降低體二極管的正向電壓)。

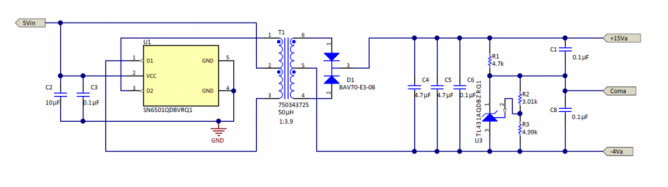

正、負(fù)柵極驅(qū)動電壓解決方案可通過多種方式完成。例如,專用 15 V / - 3 V 集成電源組件可以幫助降低部件數(shù)量,而在一個穩(wěn)定的 18 V 輸出后加上電阻器和齊納二極管生成 - 3 V 可以提供更多的靈活性。另一個方案是使用帶有內(nèi)置 DC/DC 控制器的柵極驅(qū)動器 IC,比如 Si8281。最后,通過使用推挽電路,比如來自德州儀器的 TIDA-01605,你可以定制你自己的完整解決方案(見圖 5)。

▲ 圖 5:利用 TIDA-01605 的推挽電路來生成用于 MOSFET 驅(qū)動器的 15 V / - 4 V

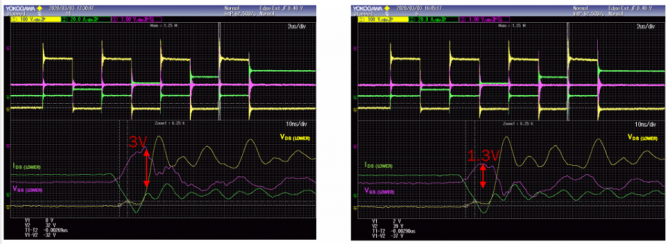

當(dāng) MOSFET 關(guān)斷時,在圖騰柱半橋設(shè)計中增加主動米勒鉗位可以大幅降低串?dāng)_(對于在 400 VDC 下使用 C3M0060065J 的對比,見 圖 6)。為實現(xiàn)更好的鉗位效果,驅(qū)動器須盡量接近 MOSFET,這樣雜散電感就會達(dá)到最小化。

▲ 圖 6:無米勒鉗位(左)和有米勒鉗位(右)的 MOSFET 驅(qū)動器對比

其他推薦測試和微調(diào)

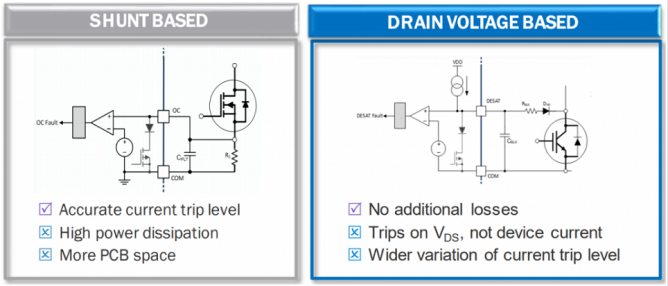

保護你的設(shè)計免受過載電流(或短路)的影響是一個必須要考慮的問題,相較于電流分流器,大部分設(shè)計人員還是傾向于采用“退飽和”方式。雖然電流分流器能提供更精確的斷路電平,但它消耗了很多電力,同時需要大量的 PCB 空間。因此電流分流器更多用于需要準(zhǔn)確的電流保護點的低功率應(yīng)用。對于 SiC 來說,去飽和機制表現(xiàn)出色,因為它沒有引入額外的損耗并能夠用于大功率載荷/模塊。圖 7 顯示了用于 SiC MOSFET 的基于分流器和基于漏極電壓短路保護設(shè)計之間的差異。

▲ 圖 7:用于 SiC MOSFET 的基于分流短路保護和漏極電壓短路保護之間的對比

短路保護的設(shè)計非常重要,但是微調(diào)切斷參數(shù)卻非常棘手。設(shè)計人員須充分保護 SiC MOSFET,同時不允許任何誤動作。“去飽和”電壓水平須基于 MOSFET 的 RDS(on),連同最壞情況下的條件,包括高溫、峰值電流和 RDS(on) 最大值進行選擇。應(yīng)基于開關(guān)過渡時間和抗干擾度來選擇去飽和檢測時間,同時須考慮最壞情況下的條件,比如低電流以及大電流波動。為確保 SiC 裸片無有害效應(yīng),Wolfspeed 推薦以下保守建議: 打開后檢測時間為 250 - 500 ns,在檢測后軟停機持續(xù)時間為 400 - 1,500 ns,短路持續(xù)時間不超過 1 - 1.5 µs。

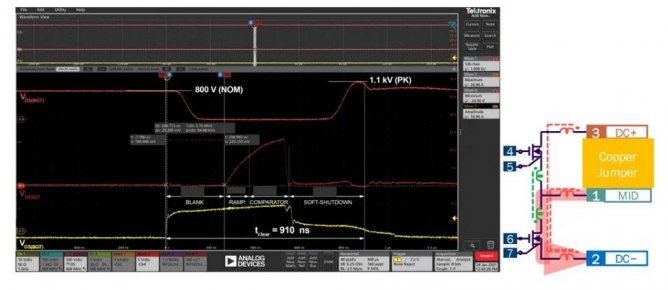

在大部分 SiC 模塊中,當(dāng)器件仍處于波動(小于1 ms)且未飽和時,須檢測短路故障。不同于 IGBT,SiC 器件的故障可能必須在短路電流到達(dá)峰值之前才能檢測到??蛇M行破壞測試來檢驗這個特性,比如圖 8 中所示的測試示例。這項測試包含 ADuM4177 柵極驅(qū)動器和 CAB450M12XM3 SiC 模塊(額定值為1,200 V / 450 A)。故障應(yīng)在 550 ns 內(nèi)得到檢測并在之后 360 ns 內(nèi)停機。

▲ 圖 8:驅(qū)動器和 SiC MOSFET 破壞短路測試

總結(jié)

綜上所述,SiC 技術(shù)使高效率和高功率密度系統(tǒng)成為現(xiàn)實,但須通過多個策略進行驅(qū)動。柵極驅(qū)動器須具備足夠的驅(qū)動能力來降低損耗,且在足夠高的開關(guān)頻率下運行時,它必須具備高 CMTI、最低的寄生電感以及優(yōu)化的去飽和檢測和軟停機特性。當(dāng)布局 PCB 時,減小驅(qū)動回路寄生電感以防止串?dāng)_,同時使用被動組件,如電容和鐵氧體磁珠也可有效抑制干擾。同時對于并聯(lián)應(yīng)用時,單獨的柵極電阻及對稱的 PCB 布局能保證均流。