工程師在設計 UPS 時必須非常小心,以確保企業(yè)數(shù)據(jù)中心 24/7 全天候平穩(wěn)運行,同時他們也意識到,他們的電源注定會成為美國每年耗電達 90 TWh 的這類設施的一部分,而這一耗電量足以達到 30 座大型有害燃煤電廠年發(fā)電量。另一種設計思路的電力工程師正在努力確保他們的快速充電機能夠快速為 EV 充電,他們也意識到電力成本及發(fā)電對環(huán)境的影響。

任何應用領域的工程師都必須考慮效率、功率密度和成本這些因素。即使還沒有開展具體設計,他們也已經(jīng)意識到碳化硅(SiC)技術也許是一種可行的解決方案。本文解決了這些問題,并通過并行比較,證明了 SiC 是迄今為止在高功率應用中優(yōu)于硅(Si)基器件的選擇。該演示使用 UPS 和充電機系統(tǒng)的一個重要部分,即有源前端(AFE),以探討在尺寸和功率密度、功率損耗和效率以及物料清單(BOM)成本方面的改進。

因此,本文旨在將對 SiC 好處的一般認識轉化為更清晰的理解,為現(xiàn)有的低效率技術開辟一條道路,從而獲得更好的基于 SiC 的設計體驗。

所面臨的諸多挑戰(zhàn)

AFE 設計中的挑戰(zhàn)可以概括為工程師希望完成的一系列變更:

降低半導體器件的開關損耗和導通損耗

更小、更輕的散熱系統(tǒng)

更小、更輕的無源器件(電容器和電感器)

上述所有變更都會降低運營成本和 BOM 成本

任何能夠同時解決所有這些挑戰(zhàn)的技術,可以實實在在地對產(chǎn)品競爭力和環(huán)境產(chǎn)生重大影響。

為何選用 SiC

SiC 使工程師能夠憑借材料和由其形成的優(yōu)異器件特性實現(xiàn)上文所列變更項目。

與傳統(tǒng)的 Si 技術相比,SiC 器件的通態(tài)壓降為 Si 的 1/2 - 1/3,從而降低了 SiC 開關的導通損耗。由于 SiC 器件是多數(shù)載流子,因此它們的電流斜率(di/dt)比 Si 器件要高得多。擊穿場強為 Si 的 10 倍,使得相同封裝的 SiC 器件能夠承受更高的電壓。

與 Si 的 1.5 W/cmK 相比,3.3 - 4.5 W/cmK 的導熱系數(shù)更高,使 SiC 器件能夠更快地傳導熱量,有助于降低系統(tǒng)中的散熱要求。此外,SiC 芯片溫度可以達到 250 - 300 °C(而 Si 可達到的溫度為 125 °C),Wolfspeed 器件的結溫在不影響可靠性的前提下可以達到 175 °C。這意味著這些器件可以在更高溫度下運行,散熱裝置也更小。

與 Si 技術相比,Wolfspeed SiC 功率模塊具有以下優(yōu)勢:

它們以應用為目標,提供各種電壓和電流額定值、封裝尺寸以及開關和導通優(yōu)化的模塊選擇

與 IGBT 模塊相比,它們的 RDS(ON) 更低

它們的開關速度更快

它們的開關損耗更低

AFE 拓撲的應用優(yōu)勢

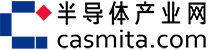

AFE 適用于幾乎所有的并網(wǎng)轉換器。圖 1 顯示了當今新興市場的兩種主要拓撲。雙向轉換 UPS 架構包括 AFE 或整流器、DC/DC 轉換器和逆變器。在正常功率回路中,一個小電流進入 DC/DC 轉換器,維持電池充電。大部分電能通過 DC 母線回路傳輸?shù)侥孀兤?,在那里為負載供電。

在電源故障時,AFE 停止開關,DC/DC 轉換器將來自電池的電能傳輸?shù)侥孀兤?,為負載供電。一些應用可能還會使用電池來補償不良負載或電網(wǎng)側電能質(zhì)量。

▲ 圖 1:AFE 將兩種應用(雙向轉換 UPS(左)和 EV 非車載快速充電機(右))接入電網(wǎng),將 AC 輸入整流為 DC

在非車載 DC 快速充電機中,AFE 將轉換器連接到電網(wǎng)。它將電網(wǎng)電壓整流為穩(wěn)定的 DC 母線電壓,然后用于給電池充電。非車載充電機拓撲更簡單,AFE 直接與 DC-DC 轉換器連接,可快速為 EV 充電。

在這兩種應用中,AFE 都使用三個半橋功率模塊 - 每相一個。

定義問題和設計目標

基于 IGBT 的 AFE 的一個關鍵問題是它們體積大且效率低。它們具有很高的開關損耗,而且,由于它們也是重要的熱源,工程師們可以選擇使用大型散熱系統(tǒng),或者采取降低性能的辦法,來降低產(chǎn)生的熱量。但是,盡管需求略有不同,所有客戶都希望購買高效系統(tǒng),而不是加熱器。

因此,AFE 設計目標可定義為:

通過控制輸入電流的幅度來調(diào)節(jié)正常運行下的 DC 母線電壓

通過提供非常低的 THD(< 5%)電流和非常高的功率因數(shù),最大程度減少電能質(zhì)量問題

最大程度降低 BOM 器件成本

縮小系統(tǒng)體積以實現(xiàn)更緊湊的系統(tǒng)

最大程度提升效率

考慮到這一點,AFE 系統(tǒng)的 IGBT 和 SiC 變體在設計上通過調(diào)節(jié)好的 DC 母線輸出 200 kW 的高質(zhì)量整流功率。

IGBT 方案對比 SiC 方案

下文將簡單介紹基于 IGBT 和 SiC 的系統(tǒng),然后通過對器件尺寸和損耗的并列比較進行深入研究。

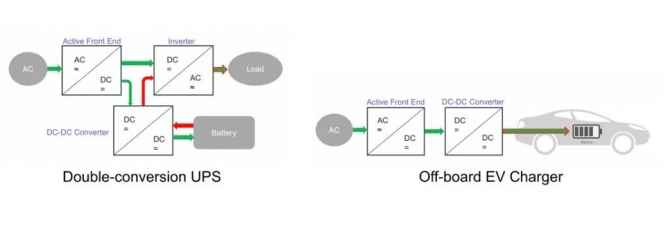

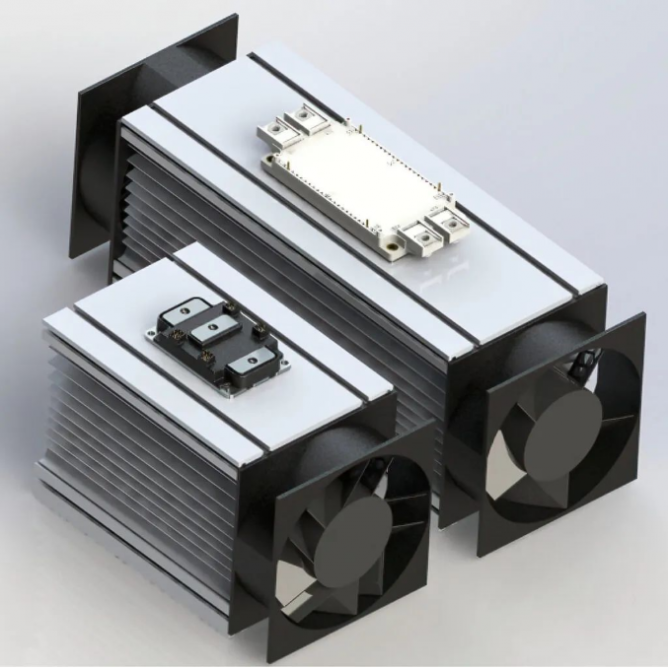

基于 Si 的高功率設計(例如 AFE 示例)通常使用 IGBT。圖 2 顯示了功率模塊電路圖及其物理散熱要求。為了使用同類最佳器件,從目前主流的 IGBT 模塊選擇了一種模塊,這些模塊采用 EconoDUAL® 封裝。該拓撲需要三個這樣的功率模塊 - 圖中所示的每個紅色框包括一個功率模塊、一個散熱器和兩個風扇。

▲ 圖 2:電路中的每個紅色方框包括 EconoDUAL® 功率模塊和如上所示的相關散熱系統(tǒng)

可以優(yōu)化該系統(tǒng),以在需要 100 µH 電感器的情況下實現(xiàn)高達 8 kHz 的開關頻率。對于 40 °C 的環(huán)境溫度,IGBT 結溫(Tj)達到 130 °C,單獨的二極管芯片結溫達到 140 °C。這需要一個大型散熱器和每個模塊兩個風扇,即使在將開關頻率限制為 8 kHz 也需如此。

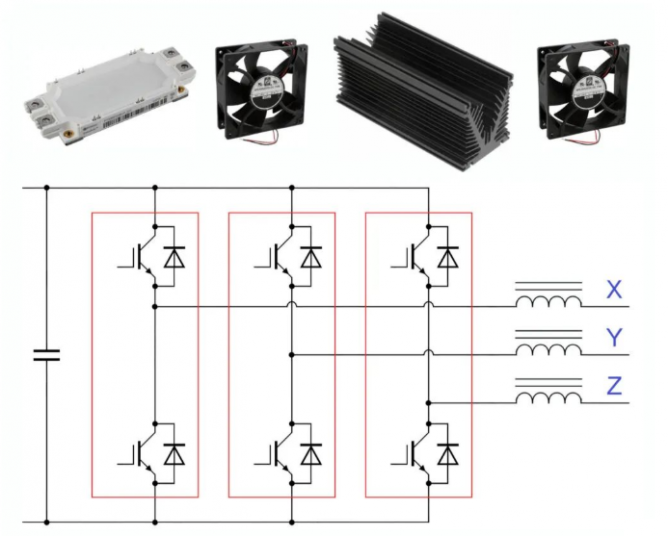

▲ 圖 3:SiC 基電路設計中的每個紅框都使用更小的 XM3、更小的散熱器和單個散熱風扇

基于 SiC 的系統(tǒng)采用 Wolfspeed XM3 功率模塊 CAB400M12XM3。該系統(tǒng)可以在更高的 25 kHz 頻率下工作,并使用 30 µH 的電感器。對于相同的 40 °C 環(huán)境溫度,MOSFET 結溫達到 164 °C。Wolfspeed 模塊所帶來的高結點溫度,可幫助減少熱管理成本。同樣,圖 3 所示的每個紅框都包含模塊,其散熱要求要低得多。

功率模塊比較

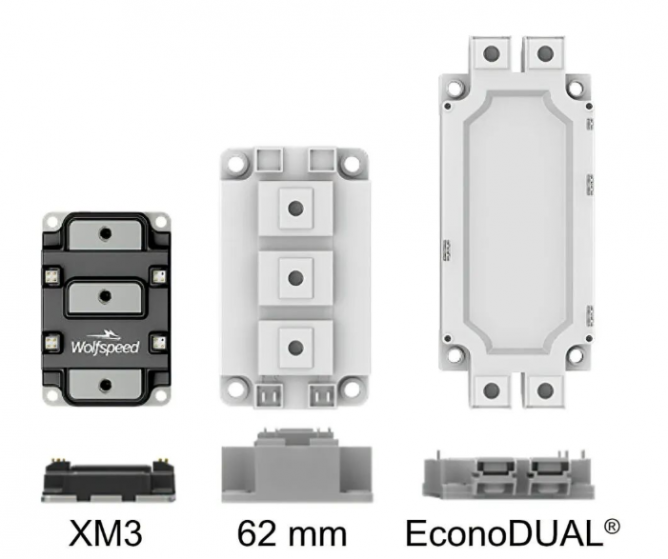

Wolfspeed 的 XM3 功率模塊平臺與同等額定值 62 mm 模塊相比,體積減少 60%,面積減少 55%。與同等額定值的 EconoDUAL® IGBT 模塊相比,其尺寸、體積和重量的減少明顯更多。

▲ 圖 4:與 EconoDUAL® 相比,XM3 平臺顯著減小面積和體積

XM3 平臺的主要特性包括:

高達 32 kW/L 的高功率密度

高達 175 °C 的結溫

低電感(6.7 nH)

開關損耗降低至五分之一以下

低導通損耗,無固有的拐點電壓

高可靠性氮化硅功率襯底,增強了功率循環(huán)能力

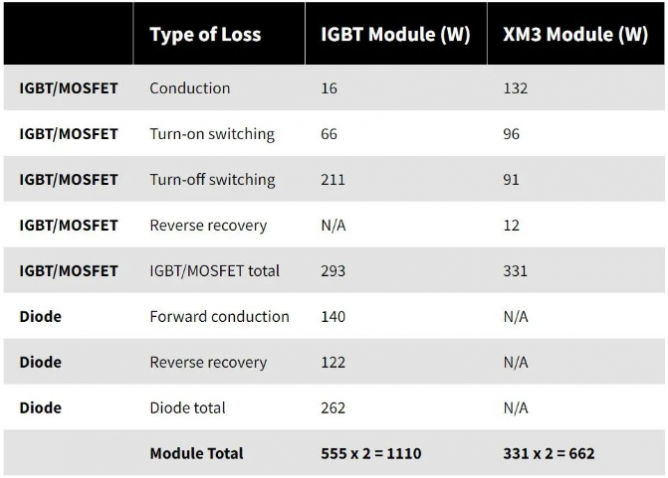

在所考慮的 AFE 中,表 1 將 IGBT 功率模塊損耗與 CAB400M12XM3 進行了比較。

▲ 表 1:損耗比較表明,與 IGBT 相比,SiC 使每個模塊的損耗降低了 40%

如表 1 所示,使用 Wolfpseed SiC 技術有助于通過減少總開關損耗和導通損耗來克服第一個設計挑戰(zhàn),進而解決剩余的挑戰(zhàn)。需要注意的是,Wolfspeed SiC MOSFET 固有體二極管的反向恢復電荷(Qrr)僅僅不到 Si 基方案的1% 。為了在一定程度上緩解這個問題,IGBT 模塊還包括了單獨的二極管,從而帶來單獨且額外的損耗。

▲ 圖 5:XM3 將散熱系統(tǒng)體積降低了 42%,成本降低了 70%

更小、更輕的散熱系統(tǒng)

Wolfspeed 的 SiC 技術實現(xiàn)的高 MOSFET 結溫和 XM3 的低損耗對散熱要求有立竿見影的影響。

由于每個模塊的損耗為 1.11 kW,每個 EconoDUAL® 都需要安裝在一個大型散熱器上,每個散熱器上都有一個吹吸風扇,以獲得足夠的氣流來提高散熱效率。散熱系統(tǒng)體積為 6.4 L/模塊。

鑒于損耗降低了 40%,XM3 需要更小的散熱器和一個風扇就能達到同樣的效果(40 °C 時)。散熱系統(tǒng)體積僅為 3.7 L。

散熱系統(tǒng)體積減少了 42%,同時還有另一個優(yōu)勢 - AFE 系統(tǒng)熱解決方案成本降低了 70%。

對無源器件的影響

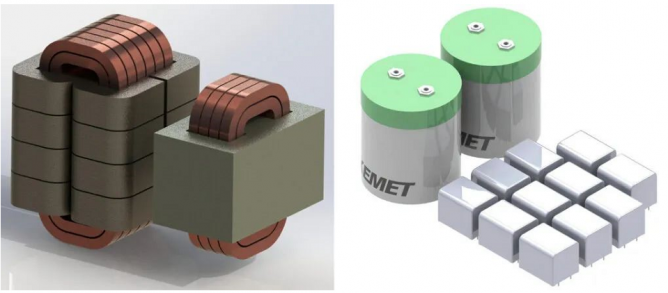

通過使開關頻率增加至三倍,即從 8 kHz 增加到 25 kHz,基于 SiC 基的 AFE 需要的無源器件更?。▓D 6)。

▲ 圖 6:SiC 基 AFE 使用的電感器(左)和電容器(右)比 IGBT 基設計所需的要小得多

如前所述,所需的電感也可以減小至三分一,即從 IGBT 設計的 100 µH 減少到 30 µH。由此產(chǎn)生的物理尺寸減少約 37%。此外,電感器中的 I2R 損耗也降低了近 20%。

對于 AFE 示例所需的功率水平,XM3 設計中的磁性元件(包括磁芯和銅繞組)的成本比 IGBT 基 AFE 低 75%。

由于開關頻率增加,對所需 DC 母線電容的影響是類似的?;贗GBT 的設計需要 1800 µF,而 基于SiC MOSFET 的設計只需要 550 µF 的電容。圖 6 中的并列比較說明所需電容的體積減少了 54%。

AFE 系統(tǒng)級比較

在系統(tǒng)層面上,SiC 使開關量增加至 3 倍,從而使控制帶寬提升至 3 倍,這繼而意味著對動態(tài)條件的響應時間更短。由于對無源器件(包括散熱系統(tǒng))的需求降低,促使這些組件的總計 BOM 成本降低了 37%。

SiC 基 AFE 的損耗也比 IGBT 基系統(tǒng)低 40%。對于一個每天 24 小時、每周 7 天連續(xù)運行的系統(tǒng),這將導致每年節(jié)省 26 MWh 的能量。除了綠色認證,SiC 還能以 0.10 美元 / kWh 的成本將年度運營成本降低 2,591 美元。

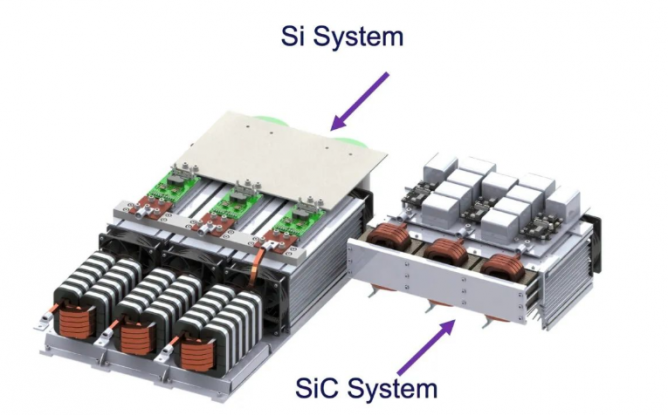

除了性能、無源器件 BOM 成本和運營成本,基于 SiC 的系統(tǒng)在尺寸和重量上要小得多。與 IGBT 版本相比,系統(tǒng)體積減少了 42%(圖 7)。

▲ 圖 7:并列 AFE 系統(tǒng)比較顯示了 SiC 系統(tǒng)與 IGBT 相比的部分尺寸

結論

對額定值相似的 AFE 系統(tǒng)中使用同類最佳的 IGBT EconoDUAL® 和 Wolfspeed CAB400M12XM3 SiC-MOSFET 功率模塊的并列比較表明,SiC 技術滿足了上文所述的設計師的一系列需求。Wolfspeed 的 XM3 平臺有助于顯著提高整個系統(tǒng)的效率,提高系統(tǒng)整體響應速度和性能,減少系統(tǒng)范圍內(nèi)的體積以實現(xiàn)更高的功率密度,并通過降低整體無源器件 BOM 成本來提高競爭力。

(來源: Wolfspeed)

(來源: Wolfspeed)