隨著 5G 時代的興起,由于材料特性所限�,第 1代(Si 等)、第 2 代(GaAs 等)半導體材料器件性能無法滿足輸出功率等的要求�����,以 GaN����、SiC 為代表的第 3 代半導體的研究又被推到了新的高度。以通訊及國防領(lǐng)域有著重要應用的 GaN 射頻器件為例����,其市場從 2018 年的 6.45 億美元將增長至 2024 年約 20億美元�。但隨著功率密度的提升��,隨之而來的熱效應劇烈增加����,已經(jīng)成為制約 GaN 基半導體器件發(fā)展最重要的瓶頸,經(jīng)過近年來的發(fā)展��,熱流密度已至數(shù)百 W/cm2 ���,而若要達到器件理論極限�����,熱流密度將再度提高 1 個數(shù)量級,器件熱點處熱流密度幾近太陽表面熱流密度����,這也對散熱材料提出了新的需求:器件熱量密度不均勻,需要更高的導熱性能進行均溫�;熱量密度提升,需要更優(yōu)的主動散熱方式帶走熱量��。傳統(tǒng)散熱材料以金屬及合金�����、陶瓷材料等為主,金屬材料有著較高的熱導率��,但在封裝過程中存在導電的風險�����;而陶瓷材料絕緣性好���,強度高��,但熱導率較差�����,隨著裝備小型化����、輕量化的要求���,以熱導率/密度(λ/ρ)的比值成為評判材料散熱性能的新參數(shù)���。以 Kovar����、Invar���、氧化鋁為代表的材料低于 10 W?cm 3 /(m?K?g)��,一般作為密封及結(jié)構(gòu)材料�����,熱性能較差���;傳統(tǒng)散熱材料其 λ/ρ 所處區(qū)間一般為10~100 W?cm 3 /(m?K?g),如金屬銅�、銀、部分合金及SiC 等�,但隨著半導體器件的跨代發(fā)展,對散熱材料的需求也急劇提升�����,λ/ρ 達到銅 10 倍以上的金剛石材料逐漸嶄露頭角,有著輕質(zhì)高強���、超高熱導率���、絕緣性好等其他材料難以企及的優(yōu)勢����,受到了學術(shù)界和產(chǎn)業(yè)界的廣泛關(guān)注。目前,人造金剛石主要存在高溫高壓法(HPHT法)及化學氣相沉積法(CVD 法) 2 種制備方法�,HPHT 法主要用于單晶塊體顆粒金剛石的制備,由于制備過程采用金屬催化劑且含較多氮雜質(zhì)���,傳統(tǒng)HPHT 法制備金剛石多成黃色小顆粒狀���,隨著產(chǎn)量及制造水平的提升��,部分無色寶石級 HPHT 金剛石已進入市場,但顆粒尺寸仍較小���,無法滿足各形態(tài)的散熱需求�。而 CVD 法中的微波等離子體化學氣相沉積法(MPCVD 法)制備的金剛石具有生長工藝穩(wěn)定�,純度高,可大面積制備易成膜,熱導率高等優(yōu)點����,因此被廣泛用作雷達組件等超高熱流密度條件下的散熱材料����。然而我國雖然人造金剛石總產(chǎn)量達全球 95%以上����,但主要為 HPHT 金剛石�����,由于“Wassenaar 協(xié)定”的限制,“發(fā)展和生產(chǎn)電子器件用金剛石襯底或薄膜技術(shù)”被以美國為首的多國禁運��。因此�����,發(fā)展自主知識產(chǎn)權(quán)的 MPCVD 設備是金剛石散熱產(chǎn)業(yè)化的關(guān)鍵�����。基于此�,本文主要以 MPCVD 設備為基礎(chǔ)�,通過金剛石不同晶態(tài)延伸出不同的散熱應用場景�����,介紹了近年來一些典型的金剛石散熱應用最新研究進展��,并闡述和概括各項技術(shù)路線的技術(shù)問題和發(fā)展方向。

MPCVD 是目前公認制備高品質(zhì)金剛石的方法�����,最早于 1983 年由 Kamo 等[8]提出,其基本原理是將磁控管產(chǎn)生的2.45 GHz微波經(jīng)矩形波導管導入石英管中�����,H2�、CH4 混合氣體在強電場作用下發(fā)生解離�,分解為原子氫��、甲基等 20 余中不同碳氫基團,根據(jù) Harris 和 Goodwin 提出的生長模型����,僅原子氫及甲基是直接參與金剛石生長,擴散至基體表面形核及生長�,從而實現(xiàn)金剛石薄膜的沉積��,其所使用的功率和氣壓較低(300~700 W�����、1~8 kPa)��,因此金剛石生長速率一般不足 3 μm/h�,遠不足以達到產(chǎn)業(yè)化批量生產(chǎn)及應用的要求����,主要存在以下問題:1) 微波諧振腔設計優(yōu)化不足,導致腔體內(nèi)部電場強度低,電離困難����,等離子體密度低,生長速率偏慢�����;2) 局域電場強度小導致等離子體電離區(qū)域小�����,又因微波場強集中區(qū)域為受限于 2.45 GHz 微波半波長61.2 mm���,難以擴大沉積面積�;3) 樣品冷卻困難�����,提高功率密度過程中熱量積聚于樣品�,若要保持生長適宜溫度��,需及時將熱量導出,樣品連接及冷卻尤為重要�。

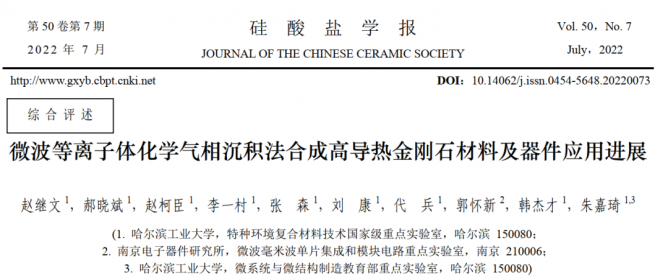

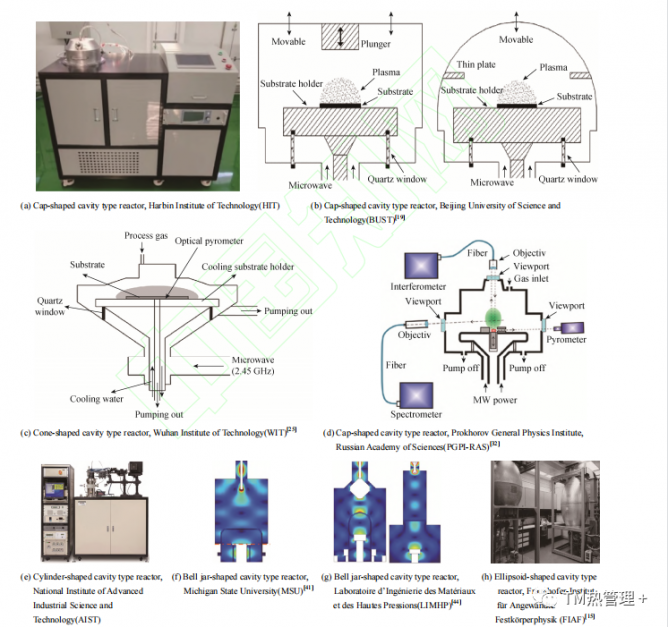

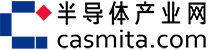

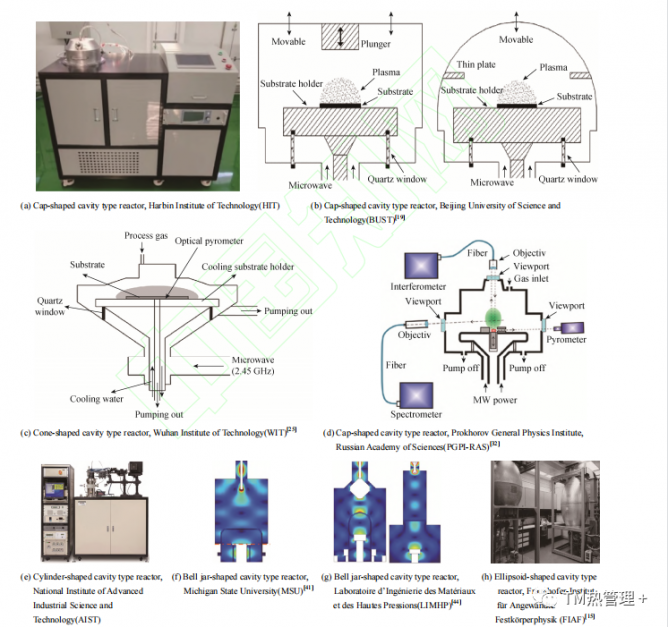

為進一步提高金剛石品質(zhì)和生長速率����,又發(fā)展出了多種形式的 MPCVD 金剛石生長系統(tǒng),根據(jù)沉積腔體的結(jié)構(gòu)可分為:石英鐘罩式����、圓柱金屬諧振腔式、環(huán)形天線(CAP)式、橢球諧振腔式以及一些其他類似的結(jié)構(gòu)形式,其中�����,圓柱金屬諧振腔式 MPCVD 沉積腔體為帶水冷的不銹鋼夾層,與石英鐘罩式 MPCVD 系統(tǒng)相比�,允許更高的微波功率輸入���,但 2 者均存在等離子體刻蝕石英�����,導致金剛石膜中存在 Si 雜質(zhì)污染的問題���。CAP 式諧振腔的微波輸入窗口設置在樣品臺下方��,遠離等離子體放電區(qū)域�,減少了等離子體對石英窗的刻蝕�,提高了系統(tǒng)高功率下運行的穩(wěn)定性。橢球形諧振腔利用橢球 2 個焦點對微波電場的聚集效應����,使得等離子體位置不依賴于微波輸入功率和氣體壓力,能夠在沉積臺上方穩(wěn)定激發(fā),該系統(tǒng)實現(xiàn)了 6 kW��、14 kPa、直徑 5.0~7.5 cm的沉積面積�����,但石英鐘罩的存在同樣會導致等離子體刻蝕石英污染金剛石�����。經(jīng)過幾十年的發(fā)展,目前幾種 MPCVD 金剛石生長系統(tǒng)已經(jīng)能夠在0.5~8.5 kW��、0.5~40.0 kPa 條件下運行,功率密度和沉積面積也逐步提升���,部分研究組研究設備及性能如表 1 所示�����。

表 1MPCVD 設備性能及研究單位

從 MPCVD 金剛石生長系統(tǒng)的發(fā)展歷程可以看出��,該系統(tǒng)設計的核心目標是實現(xiàn)大尺寸均勻高密度等離子體穩(wěn)定激發(fā)��,同時應保證等離子體貼近襯底基座且無次生等離子體對石英窗口的刻蝕�。由于微波傳輸過程中所有金屬邊界都會對電磁場諧振產(chǎn)生較大影響����,因此該系統(tǒng)的設計是一個十分復雜的問題,其關(guān)鍵在于最佳邊界條件的獲得�����。通過對不同邊界下的微波電磁場進行計算機仿真模擬����,能夠在一定程度上預測系統(tǒng)性能���,實現(xiàn)微波諧振腔的快速優(yōu)化,再結(jié)合 Füner 等提出的唯象模型以及Yamada 等提出的流體模型可以對系統(tǒng)等離子體密度���、溫度等特性進行預測���。國內(nèi)北京科技大學、武漢工程大學���、西安交通大學等單位均開展了 MPCVD 金剛石化學氣相沉積系統(tǒng)的研制工作�,并進行了金剛石生長制備����,近年來優(yōu)化了能量密度及均勻性,但部分設備仍存在石英刻蝕��、控溫困難等限制高品質(zhì)金剛石沉積的關(guān)鍵問題�����。哈爾濱工業(yè)大學朱嘉琦教授團隊采用多目標協(xié)同設計的微波諧振腔優(yōu)化方法�����,綜合考慮等離子體均勻性與高密度���,對微波傳輸與等離子體激發(fā)進行系統(tǒng)設計優(yōu)化�����,設計微波傳輸–散熱一體化結(jié)構(gòu)解決控溫難題�,實現(xiàn)電子密度>2×1017 m –3 的等離子體穩(wěn)定激發(fā)的金剛石生長系統(tǒng)�,在保證等離子體高能量密度的均勻分布的前提下擴大沉積尺寸,解決了晶圓級單晶金剛石生長的基礎(chǔ)設備問題���。但是用于金剛石生長的設備研發(fā)并未停止���,在解決上述問題后,針對微波頻率的穩(wěn)定性����、微波能量的單一性問題,仍會是今后研究需要攻克的方向�。隨著GaN 器件的發(fā)展,第 3 代半導體固態(tài)微波源即將取代磁控管�����,成為大功率高穩(wěn)定微波源模塊化、小型化的必然選擇�。此外,多束能量耦合激發(fā)等離子體如射頻����、激光等能量的加入也將為 MPCVD 設備開啟新篇章。

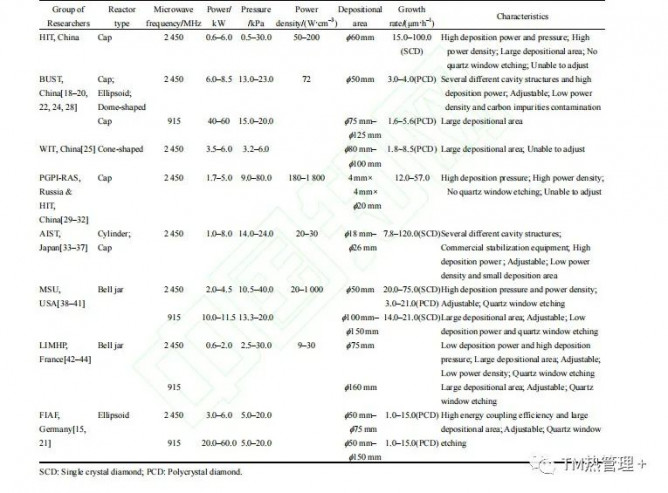

單晶金剛石是金剛石材料體系中熱導率最高的�����,這與其晶體結(jié)構(gòu)密切相關(guān)�����,碳原子由高強度 sp 3共價鍵相連��,是典型的共價鍵晶體��,主要通過晶格振動即聲子導熱�����,而晶體熱導率由熱容、聲子平均自由程��、聲子速度決定����。金剛石晶格非諧振動弱�,聲子平均自由程長;Debye 溫度高���,聲子速度快�����,因此金剛石熱導率極高�。而在實際應用中熱阻也是與熱導率同樣重要的參數(shù)���,代表著熱量傳遞過程中受到的阻礙�,是熱導的倒數(shù)��。絕對熱阻是單位時間內(nèi)當有單位熱量通過物體時���,物體兩端的溫度差�,而由于 2 種材料連接的界面晶格中斷,熱載流子無法全部導致產(chǎn)生溫差形成的熱阻即為界面熱阻�。哈爾濱工業(yè)大學近年來與俄羅斯科學院合作,制備單晶金剛石熱導率達 2400 W/m?K�����,并對 mosaic拼接單晶金剛石的界面熱阻進行了分析(圖 2)�����。單晶金剛石用作散熱主要有 2 種方式�,一種是直接用作替代外延襯底,原位生長材料制備器件�����,通過器件有源區(qū)與金剛石緊密接觸利用金剛石超高的熱導率將熱量均勻分布到襯底中����;另一種是在單晶金剛石結(jié)構(gòu)中加入微通道結(jié)構(gòu),利用流體將內(nèi)部熱量帶出��,達到降溫的目的�。2 種方法各有優(yōu)劣,近些年發(fā)展較快��。

圖 2 哈爾濱工業(yè)大學制備金剛石熱導率隨溫度變化

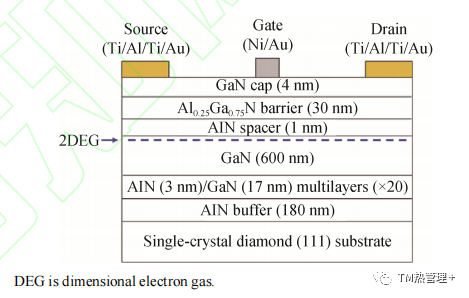

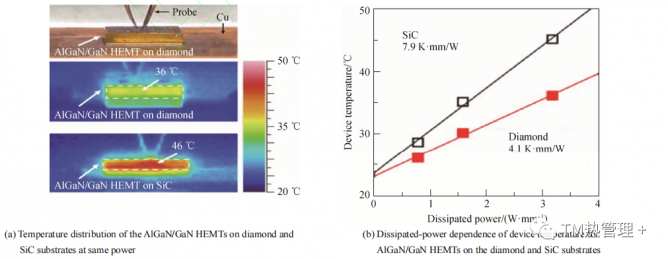

單晶金剛石表面外延器件是隨著分子束外延技術(shù)(MBE)和金屬氧化物化學氣相沉積(MOCVD)的發(fā)展而興起。2009 年�����,Dussaigne 等利用 MBE 方法在單晶金剛石的(111)面異質(zhì)外延了單晶 GaN���,表面粗糙度可達 1.3 nm�,光致發(fā)光譜測試光學性能良好�,開辟了外延 GaN 器件的新道路��。次年�����,Dussaigne 等又在單晶金剛石(111)面通過 AlN 過渡層制備了GaN 粗糙度降低到 0.6 nm���,在其表面又制備了高遷移率的Al0.28Ga0.72N/GaN 二維電子氣材料�,室溫電子遷移率可達 750 cm 2 /(V·s)���,為金剛石襯底器件制備奠定基礎(chǔ)�。同年��,Alomari 等也制備了遷移率類似的材料體系,以此制作了 0.2 μm 柵長器件�,電流密度可達 0.73 A/mm。Hirama 等在 Ib 型金剛石表面同樣制作了 3 μm 柵長的金剛石基高電子遷移率晶體管(HEMTs)����,電流密度 0.22 A/mm,截止頻率3 GHz�,最高振蕩頻率 7 GHz,此外��,由于金剛石優(yōu)異的導熱性能���,器件熱阻首次降低到 4.1 K·mm/W���,相比傳統(tǒng) SiC 襯底的 7.9 K·mm/W 大大降低,2 W 功率下器件溫度降低了 10 ℃�。次年,作者制備柵長0.4 μm HEMT 器件電流密度提升至 0.77 A/mm���,首次實現(xiàn)金剛石基 HEMTs 功率輸出�,1 GHz 時功率密度2.13 W/mm���,采用熱導率更高的 IIa 型金剛石��,將熱阻進一步降低至 1.5 K·mm/W�。

圖 3 金剛石(111)面生長 AlGaN/GaN HEMT 示意圖

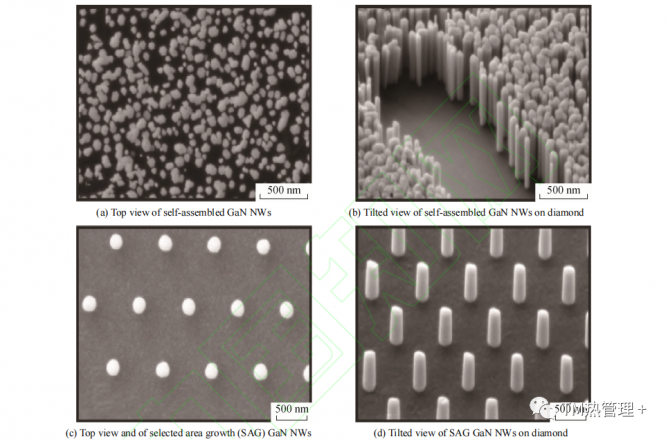

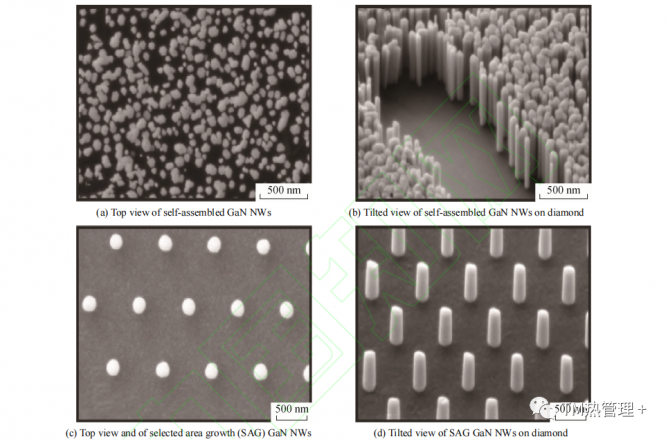

Schuster 等將 GaN 納米線生長于單晶金剛石(111)表面,在不使用催化劑及緩沖層的條件下���,實現(xiàn)自組裝生長過程����,并展現(xiàn)出與當時最先進的Si 基 GaN 納米線相近的性能����,為金剛石與 n 型氮化物的結(jié)合應用奠定基礎(chǔ)。Hetzl 等已形成自組裝及區(qū)域選擇性生長 2 種完善的金剛石表面 GaN納米線制備方法����,在此基礎(chǔ)上����,完成了 p 型金剛石和 n 型 GaN 納米線異質(zhì)二極管的制備,具有良好的整流特性和電致發(fā)光特性�����。2021 年該課題組又完成異質(zhì)外延單晶金剛石(001)晶面上 GaN 納米線的制備��,推動了大尺寸產(chǎn)業(yè)化金剛石基高頻高功率器件的應用發(fā)展。但是����,單晶金剛石基器件仍面臨著外延層晶格常數(shù)及熱膨脹系數(shù)差距大,單晶襯底難以大尺寸批量制備��,以及成本過高等難題��,待異質(zhì)外延單晶金剛石質(zhì)量及產(chǎn)能突破后發(fā)展?jié)摿薮蟆?br />

圖 4 金剛石及 SiC 基 GaN HEMTs 器件性能對比測試

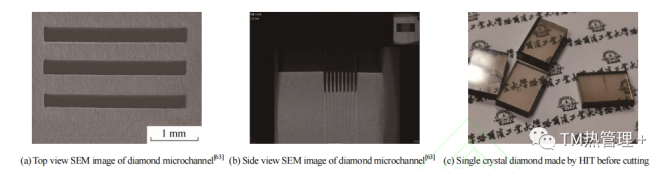

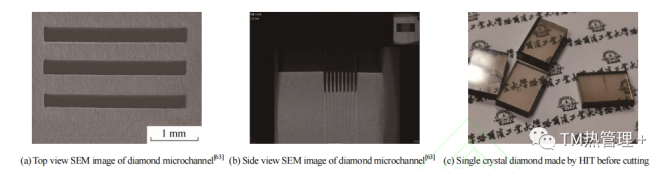

Tuckerman 等提出了微流道熱沉的設計理念���,可以通過周期性改善流動混合以及通過產(chǎn)生二次流來增加湍流率來提高傳熱系數(shù)�����。高熱流密度器件采用金剛石襯底����,提升面內(nèi)均熱效果�,結(jié)合微流道,將熱量更快導出���,必然將帶來更高的散熱效率�,然而由于金剛石難以加工��,一直以來金剛石微流道散熱研究進展較為緩慢。隨著飛秒激光的發(fā)展�,Shinoda 等利用 800 nm 波長的飛秒激光在金剛石表面加工出40 nm寬,500 nm深���,長0.3mm的微槽����,并且該結(jié)構(gòu)仍然保持原本金剛石成分����。2013年,Su 等采用1 026 nm 波長的 Yb:YAG 激光在金剛石表面制備了約 410 nm 深的微流道�����,證明了單晶金剛石表面微流道制備的可行性��,相比于傳統(tǒng)聚焦離子束(FIB)和反應離子刻蝕(RIE)方法�����,激光加工金剛石可以更快更方便地加工三維結(jié)構(gòu)��。Jedrkiewicz 等基于脈沖 Bessel 光束激光加工單晶金剛石�,調(diào)節(jié)激光能量和寫入速度,控制了微槽的表面粗糙度等參數(shù)�����,對微通道內(nèi)部微流體控制提供了極大幫助��。

中國研究主要類似于 Müller 等采用的金屬掩膜過渡生長的方法��,在金剛石表面利用金屬制備掩膜版�����,金剛石生長過程中會產(chǎn)生橫向外延過程(ELO)覆蓋金屬掩膜��,從而形成金剛石槽道���。Fu 等采用金屬鎢和 ELO 過程制備微流道并通水實驗���,微流道截面尺寸 10 μm×1 μm,但由于 ELO 生長表面閉合過程�����,微流道截面呈 T 字形,影響其流動特性���。次年����,結(jié)合電感耦合等離子體(ICP)方法�,增加了金剛石微流道深度,可達 20 μm 以上�,為金剛石微通道的應用更進一步。崔健磊教授團隊����,采用納秒、飛秒激光對多晶金剛石的加工進行了深入研究��,系統(tǒng)研究了激光能量�����、掃描速率�����、掃描次數(shù)��、焦點位置等參量及其優(yōu)化工藝參數(shù)對金剛石微槽尺寸的影響規(guī)律���,對激光燒蝕閾值進行了預測及實驗�����,加工出側(cè)壁錐度 3°內(nèi)的高質(zhì)量金剛石微流道���。為進一步提升散熱性能,將其激光加工方式推廣至單晶金剛石��,與哈爾濱工業(yè)大學及中國電科 38 所合作�����,開發(fā)應用于雷達功率組件的單晶金剛石微流道散散熱器�����,熱流密度可達1.38 kW/cm2�����,遠遠優(yōu)于傳統(tǒng)多晶金剛石微流道散熱達到的 267 W/cm2及 473.9~1 000.4W/cm2����。這對中國雷達組件�、高能數(shù)據(jù)中心等超高熱流密度應用場景發(fā)展有著極大推進作用�。

目前,將金剛石作為功率器件的熱沉或襯底目前已報道了多種技術(shù)形式���,其中主要有:基于襯底轉(zhuǎn)移技術(shù)的金剛石鍵合�,基于金剛石鈍化層的低溫沉積以及金剛石上的器件外延生長�。由于鍵合技術(shù)作為一種更為靈活的并行工藝,因此對于大功率半導體器件散熱更具有吸引力��。但早期的鍵合實驗一般在 800 ℃高溫進行��,并且大尺寸高導熱單晶金剛石尚未制備���,且需要引入低熱導率的界面鍵合材料���,從而導致器件性能優(yōu)勢無法充分發(fā)揮。現(xiàn)階段�,多晶金剛石與 Si、GaN���、Ga2O3 等的室溫鍵合已經(jīng)通過表面活化鍵合(SAB)技術(shù)實現(xiàn)�,從而大大降低了器件與金剛石之間的熱膨脹失配。最先開展 GaN/金剛石低溫鍵合方法的是英國航空航天公司(BAESystems)�����,其技術(shù)路線首先在 SiC 基 GaN 外延層制備 HEMT 器件�,然后將 GaN 基 HEMT 晶片鍵合在臨時載體晶片上�����,去除 SiC 襯底和部分 GaN 形核層和過渡層���,并將其表面和金剛石襯底加工到納米級粗糙度����;隨后在 GaN 和金剛石襯底分別沉積鍵合介質(zhì)(鍵合介質(zhì)可能為 SiN�、BN、AlN 等)����,在低于 150 ℃的溫度鍵合,最后去除臨時載體晶片最終獲得金剛石襯底 GaN HEMT 器件�。團隊早期制備的直徑 25 mm 金剛石襯底 GaN 結(jié)構(gòu)鍵合成功率達到70%,隨后采用該技術(shù)路線將金剛石襯底 GaN 晶片推廣到 75~100 mm��。除 BAE Systems 外,Mu 等采用表面活化鍵合法在室溫采用 27 nm 厚 Si 鍵合層制備出金剛石襯底 GaN 晶片��,實現(xiàn)了界面層的無縫界面�。富士通公司利用極薄 Ti 膜作為保護層結(jié)合SAB 技術(shù)成果將 GaN 的 SiC 襯底和金剛石相結(jié)合,避免離子束轟擊帶來的界面損傷����,獲得了較低的界面熱阻(67 m2 ·K/GW)。中國方面�,北京科技大學已經(jīng)獲得 100 mm 熱導率大于 1 500 W/(m·K)金剛石膜,在加工拋光后基本滿足低溫鍵合對尺寸�����、熱導率及表面光潔度及面形度等方面的基本要求��。在此基礎(chǔ)上����,南京電子器件研究所(NEDI)與北京科技大學合作,將直徑 75 mm 的 GaN HEMTs 外延層轉(zhuǎn)移到多晶金剛石襯底上�。但該技術(shù)的挑戰(zhàn)在于實現(xiàn)大尺寸接合面的極低粗糙度和均勻拋光以及超高真空的要求。此外�,原子擴散鍵合(ADB)是另一種很有前景的低溫鍵合技術(shù),其中在每個光滑干凈的表面上濺射金屬薄膜��,然后在壓力下在接觸界面上實現(xiàn)原子擴散和金屬鍵合。特別是 Au 具有較高的自擴散系數(shù)(300 K 時為 3.3×10–29 m2 /s)�,且表面無氧化層形成,滿足大氣環(huán)境和常溫鍵合加工的要求�����。目前�����,基于鍵合理論目前常用鍵合方法還有:共晶鍵合�、瞬態(tài)液相(TLP)鍵合��、陽極鍵合����、親水鍵合、混合鍵合等��。

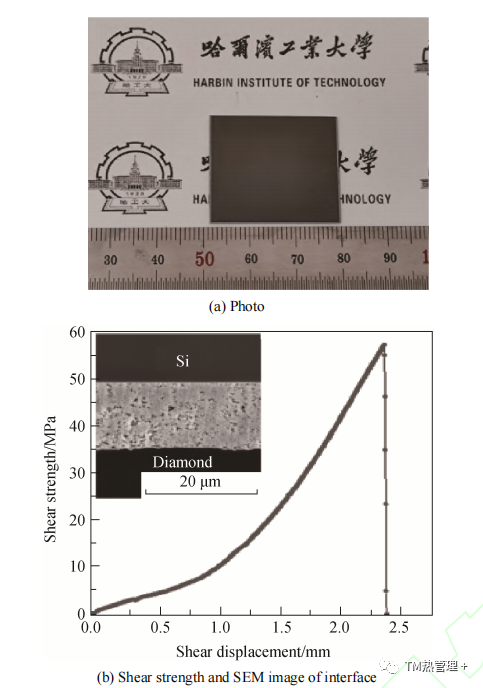

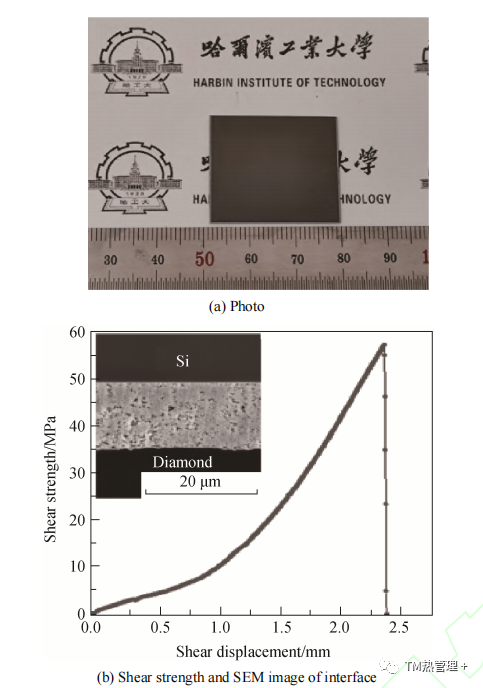

然而�����,在實際操作中�,功率器件通常會通過器件模塊中的焊錫鍵合直接安裝到金剛石散熱器上��。焊錫鍵合廣泛用于器件集成�����,因為它不需要非常低的材料表面粗糙度�,并且還可以在相對較低的溫度下實現(xiàn)鍵合�����。但是����,用于焊料鍵合的 AgSn [33 W/(m·K)]和AuSn [57 W/(m·K)]的熱導率比金剛石低2個數(shù)量級,厚度為焊料層通常大于 100 μm���,會引入高界面熱阻�����,因此這種方法通常被認為不適合與金剛石集成的功率器件�。由于納米/微米銀粒子具有燒結(jié)溫度低(< 300 ℃)�����、燒結(jié)后熔點高(960 ℃)、導熱系數(shù)高[>200 W/(m·K)]等諸多潛在優(yōu)勢���。因此���,它在電子封裝領(lǐng)域得到了廣泛的應用,例如芯片互連以及芯片與金屬或陶瓷基板的連接��。然而�,對于金剛石��,大多數(shù)金屬或合金難以有效潤濕其表面��,且漿料在燒結(jié)過程中有機物揮發(fā)和界面中的黏合劑分子難以燒盡�,多數(shù)情況下燒結(jié)銀粘貼僅適用于 10mm×10mm 或更小尺寸的接口連接?���;谠摷夹g(shù)結(jié)合酸洗–等離子體雙步法對金剛石表面活化處理,增強界面連接���,有效降低連接熱阻�,在 220℃燒結(jié)實現(xiàn)了大面積金剛石散熱器和 Si 芯片(27 mm×28 mm)的低宏觀界面熱阻(TIR)和高強度結(jié)合�����。Si–金剛石鍵合系統(tǒng)的 TIR 可小于 500m2 ·K/GW,同時剪切強度大于 50MPa�����。它表明在各種電子組件中的互連以及在激光設備中產(chǎn)生尺寸穩(wěn)健的接合或高功率設備的熱管理方面具有廣闊的應用前景����。

2.3 納米金剛石材料

納米金剛石膜材料用作散熱一般為高熱流密度器件鈍化層,傳統(tǒng)器件一般采用氮化硅為鈍化層�����,防止外界環(huán)境波動對功能層的影響�,但熱導率極低,若采用金剛石材料替換傳統(tǒng)鈍化層��,可在器件表面進行均熱����,為器件增加一條導熱通路,提升器件表面均溫性能�。但氫等離子體對氮化鎵具有反應刻蝕作用,導致器件直接沉積金剛石的方法需要低溫條件并且需要耐氫設計。在耐氫保護層表面��,金剛石需要均勻高密度形核�����,同時需要高定向排列���,以提升金剛石鈍化層整體導熱能力���。由于氮化鎵器件表面不平整,大面積鈍化層沉積過程中由于非平整表面帶來的應力和不連續(xù)性會影響到整個器件的可靠性�,這些都為金剛石鈍化層制備帶來較大的困難。Seelmann-Eggebert 等對 GaN 場效應晶體管(FETs)表面制備納米金剛石鈍化層展開探索�,從保護層��、形核�����、沉積工藝等多方面入手�,完成了在GaN-FETs 表面 440 ℃條件下 0.7 μm 及 480 ℃ 2 μm納米金剛石沉積,但是器件性能提升并不明顯���。這是由于在低溫條件下��,氫等離子體刻蝕作用較差且二次形核過程顯著���,晶界處 sp 2 過多�����,金剛石質(zhì)量較差導致熱導率降低��,但仍是首次將金剛石應用在GaN 器件表面進行散熱�����,開創(chuàng)了先河��。Alomari 等經(jīng)過 54 h 在 GaN 表面制備出 6.2 μm 的金剛石薄膜��,利用 SiO2 及 Si 過渡層��,提升了金剛石的生長溫度及金剛石質(zhì)量����,首次進行了器件性能測試���。美國海軍實驗室(NRL)對納米金剛石增強 GaN 基 HEMT 器件大信號功率特性的影響進行了研究��,在 4 GHz 時��,輸出功率密度為 5.8 W/mm��,增益 10 dB��,功率附加效率達 32.6%����,表明了納米金剛石對于 GaN 器件的熱管理有較大應用潛力。NRL 又采用氧等離子體刻蝕金剛石膜層進行器件加工���,未對器件性能產(chǎn)生損傷�,對納米金剛石鈍化層與傳統(tǒng) SiN 鈍化層器件進行對比���,得出金剛石結(jié)構(gòu)要遠優(yōu)于傳統(tǒng)結(jié)構(gòu)的結(jié)論。哈爾濱工業(yè)大學與中國電科 55 所合作����,研制納米金剛石鈍化 GaN 器件,探究了不同過渡層電位的異種電位形核方法�����,提升了初期形核密度,調(diào)整納米金剛石生長過程參數(shù)�,采用紅外無接觸循環(huán)退火方法大幅降低金剛石與氮化鎵等異質(zhì)材料的界面應力,在 600 ℃制備晶粒尺寸可控納米金剛石鈍化層�����,實現(xiàn)高導熱金剛石層對器件表面的全覆蓋��,GaN HEMTs 器件電流密度提升 20%�����。此種方法基底尺寸靈活性高�����,可制備晶圓級大尺寸晶片�,原有產(chǎn)線工藝調(diào)整較小,在產(chǎn)業(yè)化方向有著較大優(yōu)勢����,是目前較為有潛力的方法。但仍存在納米金剛石熱導率相比單晶熱導率較差�����,散熱效果有限的問題,仍有進一步探索的空間��。表 2 總結(jié)了本文所述部分金剛石器件散熱方法優(yōu)劣及性能參數(shù)���。

表 2金剛石增強散熱方法及性能比較

從金剛石的生長設備出發(fā)�,對已報道的設備形式及制備金剛石散熱應用進行整理及總結(jié)���。伴隨著半導體器件和摩爾定律的發(fā)展及小型化輕量化的需求���,熱流密度正在逐步遞增,引領(lǐng)著散熱材料和散熱方案的改變�����。對于散熱材料���,輕質(zhì)高熱導率成為發(fā)展的目標��,金剛石成為最優(yōu)選擇之一。高溫高壓金剛石產(chǎn)業(yè)方面我國已占據(jù)絕對優(yōu)勢���,而各企業(yè)也在積極尋求產(chǎn)業(yè)轉(zhuǎn)型��,MPCVD 方法由于其工藝可控����,制備金剛石品質(zhì)高、雜質(zhì)少的優(yōu)點引起了廣泛的重視及研究����,MPCVD 金剛石逐步走出實驗室開始產(chǎn)業(yè)化進程,但是現(xiàn)今產(chǎn)業(yè)化 MPCVD 設備大多仍采用圓柱金屬諧振腔式面向?qū)毷夈@石應用而設計����,雖然生長速率較快,但難以擴大生長面積���,應用中存在諸多問題���,難以打破“瓦森納協(xié)定”對我國“金剛石襯底及薄膜”方面的限制。尺寸的擴大才能帶來成本的降低�����,而目前大尺寸金剛石生長裝備的研制進展緩慢��,大多采用 2.45 GHz、915 MHz 磁控管微波源作為微波發(fā)生裝置�,存在穩(wěn)定性和功率受限的問題,同時�����,需要構(gòu)建新型多目標微波諧振腔優(yōu)化方法���,針對大尺寸���、高均勻及高等離子體密度進行設備優(yōu)化,保證大尺寸下的高速高品質(zhì)生長���。此外�,微波源的能量種類復合也有望解決現(xiàn)有問題����。第 3 代半導體 GaN 固態(tài)微波源在輸出效率、功率密度��、體積等方面有著巨大優(yōu)勢�����,且功率合成設計簡便,采用其替代磁控管是近期大功率 MPCVD 設備的發(fā)展方向���。而引入多種能量復合,如激光增強����、射頻增強微波等離子體研究較少,或?qū)⒊蔀樾碌难芯繜狳c���。設備的發(fā)展也為著材料服務,隨著 MPCVD設備瓶頸的逐個解決,超級導熱金剛石材料將極大地推動學術(shù)發(fā)展乃至工業(yè)進步��。而針對半導體需求���,金剛石生長的“大��、純�、快”是目前遇到的難點問題���,大尺寸單晶晶圓的制備�,高純電子級金剛石的可控生長等難點的解決�,將為金剛石產(chǎn)業(yè)發(fā)展帶來新篇章���。

高熱流密度器件散熱方案經(jīng)過多年的發(fā)展,逐步從遠端自然冷卻過渡到近結(jié)主動液冷乃至相變散熱����,熱流密度也提升至 kW/cm2 級別,超高導熱金剛石材料的加入雖然對散熱效果有了提升��,但是實際應用中仍存在諸多難題亟待解決���。具體地�����,單晶金剛石作為襯底材料仍存在著尺寸受限���、價格高昂的缺點,這與生長設備息息相關(guān)��,也是產(chǎn)業(yè)研究的重點�����;單晶外延 GaN 材料仍無法大面積實現(xiàn),電性能也有所降低��,GaN 沉積技術(shù)日趨完善��,實現(xiàn)大面積 GaN 高質(zhì)量外延�,提高電學特性是其發(fā)展方向;大尺寸多晶金剛石的鍵合及納米金剛石鈍化在器件中的應用較為相似��,存在經(jīng)濟性好���、制備流程簡單、可大面積制備的優(yōu)點���,但是其性能受界面熱阻的影響較大��,高界面熱阻限制了高熱導率帶來的增益��,如何有效測試界面熱阻�����,優(yōu)化連接過程�,改善異質(zhì)連接狀態(tài)�,降低界面熱阻至關(guān)重要,也是現(xiàn)在研究的熱點。因此�����,解決上述材料問題��,發(fā)展配套裝備技術(shù)�����,將為金剛石高效散熱提供更廣闊的應用前景�����,也有望推進以 GaN 為代表的第三代半導體器件性能�����,更進一步接近理論極限��。

來源:硅酸鹽學報

作者:趙繼文 1�,郝曉斌 1,趙柯臣 1���,李一村 1����,張森 1,劉康 1��,代兵 1���,郭懷新 2���,韓杰才 1�����,朱嘉琦 1,3

1. 哈爾濱工業(yè)大學 特種環(huán)境復合材料技術(shù)國家級重點實驗室

2. 南京電子器件研究所 微波毫米波單片集成和模塊電路重點實驗室

3. 哈爾濱工業(yè)大學 微系統(tǒng)與微結(jié)構(gòu)制造教育部重點實驗室

(來源:DT半導體)